Inngangur

Í heimi framleiðslu eru skilvirkni og framleiðni afgerandi þættir fyrir velgengni. Lykilatriði í því að ná þessum markmiðum í kaldrúllumyndunarlínum fyrir þakplötur er notkun háþróaðs palletizerkerfis. Þessi grein kannar mikilvægi og kosti þess að nota palletizer í kaldrúllumyndunarferli fyrir þakplötur.

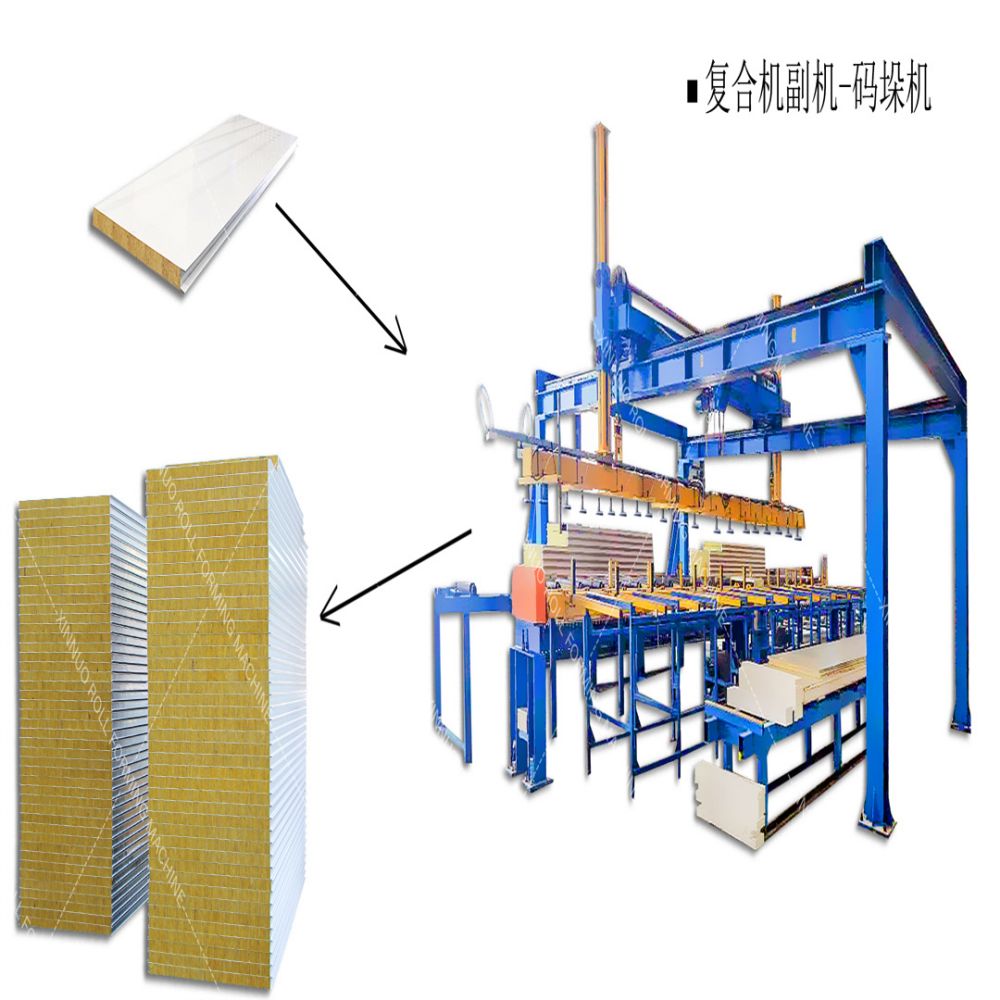

1. Skilningur á kaldrúllumyndun fyrir þakplötur

Köldrúllumyndun er víða notuð tækni við framleiðslu á þakplötum. Það felur í sér stöðuga beygingu á málmplötum í ákveðin snið með því að nota röð af rúllustandum. Ferlið krefst nákvæmni og nákvæmni til að tryggja hámarks gæði spjaldsins.

2. Samhengi palletingar í kaldrúllumyndun

Palletizing vísar til sjálfvirkrar aðferðar við að stafla og raða fullunnum þakplötum á bretti til að auðvelda meðhöndlun, geymslu og flutning. Þetta ferli hagræðir framleiðslulínunni með því að draga úr handavinnu og lágmarka villur.

3. Hlutverk palletizers í þakplötuframleiðslu

3.1 Aukin skilvirkni:

Með því að útrýma þörfinni fyrir handvirka stöflun, bæta palletizers verulega heildarhagkvæmni kaldrúllumyndunarlína fyrir þakplötur. Þeir geta séð um mikið magn af spjöldum án þess að skerða gæði, sem leiðir til aukins framleiðsluhraða og hraðari afgreiðslutíma.

3.2 Nákvæm stöflun:

Palletizers tryggja nákvæma stöflun, koma í veg fyrir vandamál eins og misstillingu eða skemmdir við flutning. Þetta nákvæmnistig dregur úr hættu á höfnun og endurvinnslu, sem sparar tíma og fjármagn fyrir framleiðendur.

3.3 Fjölhæfni:

Nútíma palletizer kerfi eru með stillanlegum stillingum til að mæta ýmsum stærðum, lögun og þykktum þakplötu. Þessi fjölhæfni gerir framleiðendum kleift að framleiða fjölda spjaldaforskrifta án þess að fjárfesta í mörgum vélum.

3.4 Rými fínstilling:

Skilvirkir palletizers eru hannaðir til að hámarka tiltækt pláss á brettum og tryggja ákjósanlegasta staflahæð. Með því að nýta tiltækt pláss á áhrifaríkan hátt geta framleiðendur dregið úr sendingarkostnaði og geymslukröfum.

4. Helstu atriði við val á bretti

4.1 Hraði og afköst:

Það skiptir sköpum að velja bretti sem er í takt við æskilegan hraða og afköst framleiðslulínunnar. Ákjósanlegur kostur mun viðhalda eða fara yfir hraða rúllumyndunarlínunnar og lágmarka flöskuhálsa.

4.2 Sjálfvirkni samþætting:

Fyrir óaðfinnanlega framleiðsluflæði er nauðsynlegt að velja bretti sem fellur óaðfinnanlega inn í heildarsjálfvirknikerfið. Þessi samþætting gerir kleift að stjórna, gagnaskipti og rauntíma eftirlit.

4.3 Sveigjanleiki:

Brettibretti sem getur meðhöndlað ýmsar spjaldgerðir, stærðir og snið býður framleiðendum upp á fjölhæfni til að laga sig að breyttum kröfum viðskiptavina og þróun á markaði.

4.4 Áreiðanleiki og viðhald:

Að velja bretti frá virtum framleiðanda tryggir áreiðanleika og lágmarkar niður í miðbæ. Reglulegt viðhald og þjónustuaðstoð mun auka endingu og skilvirkni kerfisins.

5. Innleiðing á palletizer: Tilviksrannsóknir og árangurssögur

Að undirstrika dæmisögur og árangurssögur framleiðenda sem hafa innleitt palletizers í kaldrúllumyndunarlínur fyrir þakplötur sínar getur veitt dýrmæta innsýn. Þessi raunverulegu dæmi sýna jákvæð áhrif palletizers á framleiðni, kostnaðarlækkun og heildarhagkvæmni.

Niðurstaða

Að lokum, samþætting bretti í kaldrúllumyndunarferli þakplötunnar býður upp á marga kosti, allt frá aukinni skilvirkni til nákvæmrar stöflunar og bjartsýni plássnýtingar. Með því að velja viðeigandi palletizer út frá lykilsjónarmiðum geta framleiðendur styrkt framleiðslugetu sína og náð samkeppnisforskoti á markaðnum. Að tileinka sér þessa háþróuðu tækni eykur ekki aðeins skilvirkni í rekstri heldur tryggir einnig nákvæmni og nákvæmni, sem leiðir til ánægðra viðskiptavina og langtímaárangurs.

Birtingartími: 30. desember 2023